目次

「製造業におけるデータ活用って、何をすれば良いんだろう?」

「自社にもたくさんのデータがあるが、どう活用すれば良いか分からない」

「データを活かして業務を改善したいが、どこから手をつけるべきか見えてこない」

このような悩みを抱えている方は多いのではないでしょうか。

「データ活用を進めたい」という思いだけあっても、「実際何から始めれば良いか分からない」という方は多いものです。また、データが孤立していたり人材が不足していたりする点も、製造業のデータ活用を阻む大きな理由として存在しています。

|

製造業のデータ活用が進まない理由

|

本記事では、そうした製造業の方に向けて、データ活用の基本的な考え方から、実際に活用されているデータの種類、活用方法、企業事例、導入ステップまでを丁寧に解説していきます。

まず、データ活用とは何を意味するのかを整理したうえで、どのようなデータが存在し、どう活用する方向性があるのかを明らかにしていきます。

そのうえで、実際の事例や進め方のステップも紹介しながら、読者の方が「自社に合った進め方」を見つけられる構成にしています。

記事を読み終えた時には、自社で活用すべきデータの種類や目的がはっきりし、「まずはここから始めてみよう」と具体的なアクションにつなげられる状態になっているはずです。

ぜひ最後までお読みいただき、製造業におけるデータ活用の全体像や実践方法を理解したうえで、まずは一歩を踏み出していきましょう。

1. 製造業のデータ活用とは?

製造業におけるデータ活用を考えるうえで、まずは「そもそもデータ活用とは何か」を整理しておくことが大切です。

製造業では日々、設備の稼働状況や品質検査の結果、作業手順、報告書など、多くのデータが蓄積されています(数値化・データ化されていないものも含む)。

しかしながら、「どう活かして良いか分からない」「データはあってもバラバラに散らばっている」などの問題があり、うまくデータ活用できていない企業も多く存在します。

この章では、製造業におけるデータ活用の基本的な考え方を紹介したうえで、実際の活用事例、活用が進まない背景や課題についても解説していきます。

1-1. 製造業におけるデータ活用とは

製造業における「データ活用」とは、モノづくりの現場や経営を行う上で得られるさまざまな情報(=データ)を収集・整理・可視化・分析して、業務の改善や意思決定に役立てることを指します。

|

製造業におけるデータ活用の一例

|

製造業では、日々の業務を進めていく中で、生産ラインの稼働データや品質検査の記録、作業手順、図面や報告書といったさまざまなデータが蓄積されています。

これらのデータをただ保管・保存しておくのではもったいないので、工場の生産性を上げたり、的確な判断ができる基準としたりして、何らかの形で活用しようと考える企業が増えています。

また、まだデータ化・数値化されていないものを見える形にして活用しよう、という動きもあります。

1-2. 製造業のデータ活用における5つのフェーズ

製造業のデータ活用には、収集→蓄積・整理→可視化・加工→分析→業務改善の5つのフェーズがあります。

【製造業のデータ活用の5つのフェーズ】

| 収集フェーズ |

設備や作業工程からデータを集める段階 <例> 作業のばらつきを減らすために、作業員の手順や動作を動画で記録し、技能の見える化する |

| 蓄積・整理フェーズ |

データを保存して活用しやすい形に整える段階 <例> 各工場で管理していた検査データのフォーマットを統一して、クラウド上で一元管理できるようにする |

| 可視化・加工フェーズ |

数値化やグラフ化など誰が見ても分かる形に変える段階 <例> 熟練職人が部品を仕上げる際の「力の入れ具合」や「動作スピード」を、作業台に取り付けたセンサーで数値化する |

| 分析フェーズ |

可視化・加工したデータを検証・分析する段階 <例> 不良品の発生傾向と設備の温湿度ログを突き合わせて、環境変化との相関を明らかにする |

| 業務改善フェーズ |

分析結果をもとに業務効率化や意思決定に活用する段階 <例> 工具の配置レイアウトを変更して、サイクルタイムを短縮する |

ただし、必ずこの順番で進めなければいけないというものではなく、データの種類によっては収集→可視化で終わるケースもあります。さらに、AIを活用したシステムなどでは、データを投入するだけで業務改善まで実現できるものもあります。

1-3. 製造業のデータ活用が進まない理由

製造業においては、「活用すべきデータはたくさんあるのに、なかなかうまく活用できていない」という企業が多く存在しています。

製造業のデータ活用が進まない理由には、データの分断や人材不足、活用方法の不明確さ、ツール選定の難しさがあります。

|

製造業のデータ活用が進まない理由

|

日々積み重ねているデータを「上手く活用したい」という気持ちだけ合っても、どのツールを使ってどう活用していけば良いかが分からなければ、製造業のデータ活用は進みません。

そこで次章からは、データ活用を進めるうえでどのように進めていけば良いかのヒントをお伝えしていきます。

2. 製造業のデータ活用を進めるなら対象・目的を決めよう

1章では、製造業におけるデータ活用の概要や、実際の活用事例、活用が進まない主な理由について整理しました。

データ活用が進まない理由の中でもとくに多いのが、「データはたくさんあるけれど、何から手をつければ良いのか分からない」「データ活用といっても何をすれば良いか分からない」という悩みです。

ここが決まらないと、なかなかデータ活用は進みません。

そこでまずは、「どのデータを活用するか(対象)」「何のためにデータを活用したいのか(目的)」を起点にして、どのデータをどう活用していくかの方向性を決めることをおすすめします。

|

どのデータを活用するか(対象)からデータ活用の方向性を見つける例

|

|

何のためにデータを活用したいのか(目的)からデータ活用の方向性を見つける例

|

このように、自社の課題に合わせて、データ活用の対象や目的から考えていくと、自社のやりたいデータ活用が何なのかを見つけることができるはずです。

次の章では、製造業でよく使われている具体的なデータの種類ごとに、「どう活用できるか」「どのようなツールが対応しているか」をセットで分かりやすく整理していきます。

「自社ではまずこのデータから活かせそうだな」と思えるヒントを探してみてください。

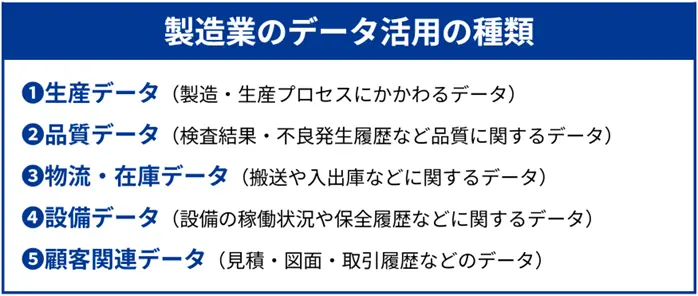

3. 製造業のデータ活用の種類

前章で解説したように、製造業でデータ活用を進めていく場合にはまず「どのデータを活用するか」から考えていくのがスムーズです。

ここでは、製造業におけるデータにはどのようなものがあるかをまとめて解説します。

|

製造業のデータ活用の種類

|

それぞれのデータについて、概要と併せて「どのように活用する方向性があるか」も丁寧に解説していきます。

3-1. 生産データ(製造・生産プロセスにかかわるデータ)

製造業におけるデータ活用の出発点として、まず取り組みやすいのが生産データの見える化と分析です。

現場ですでに記録されている(またはデータを取ろうと思えば取れる状態になっている)ことが多く、改善効果も実感しやすいため、最初に手をつける領域として適しています。

生産データとは、製造・生産プロセスにかかわるあらゆる情報のことで、サイクルタイムや生産数量といった定量データだけでなく、生産計画や作業指示などの定性情報も含まれます。

製造業では、こうしたデータが「記録されてはいるが活用はできていない」といったケースが多く見られます。また、データとして記録されていない「職人の勘」や「経験に基づく判断」などもあり、センサーや映像などを活用して収集・数値化することが、将来的な業務改善や技能伝承に役立ちます。

|

生産データ(製造・生産プロセスにかかわるデータ)の例

|

製造の過程で日々蓄積される大切なデータ・情報を最大限活用することで、業務効率化や人材コスト削減、暗黙知を可視化して教育に生かすなど、さまざまな活用ができるはずです。

|

生産データの活用によって実現できること

|

工場の製造ラインで日々蓄積される大切なデータ・情報を最大限活用することで、業務効率化や人材コスト削減、暗黙知を可視化して教育に生かすなど、さまざまな活用ができるはずです。

こうした、製造業における生産データを活用するために使えるツールには、例えば以下のようなものがあります。

【生産データを活用できるツール例】

| 生産管理システム/MES | 活用できるデータ:生産数量、作業進捗、稼働状況など ・各工程の実績データをリアルタイムで記録・管理することができ、生産の進捗遅れや段取りの偏りを可視化する ・現場対応や日々の管理判断に役立てることができる |

| IoTデータ収集ツール | 活用できるデータ:センサーデータ、PLC出力、稼働信号、作業タイミングなど ・設備や作業の状態をリアルタイムで自動取得し、稼働率の変化や停止傾向を常時モニタリングすることが可能 ・収集したデータは蓄積・分析して、保全や改善活動に活かすことができる |

| 工程分析ツール | 活用できるデータ:作業時間、動作内容、段取りの手順など ・作業手順や段取りを動画や数値で記録・比較する ・ムダな動作や非効率の見直しに役立つ |

| スケジューラ(APS) | 活用できるデータ:作業負荷、進捗、納期、在庫など ・各工程のリードタイムや負荷を考慮して、最適な生産計画を立案できる ・納期遅延の抑制や残業削減にもつながる |

例えば、工程分析ツールで作業者の段取り時間や動作パターンのデータを取って可視化・分析すれば、サイクルタイムの短縮につなげることができます。

その結果、1日の生産数が増加して残業時間や人員の削減にもつながるため、経営にとって非常にインパクトの大きい改善につながります。

まずは生産データを活用して工程を見える化することが、製造業のデータ活用を成功させる第一歩です。

3-2. 品質データ(検査結果・不良発生履歴など品質に関するデータ)

製品の品質を安定させるために、多くの製造現場では日々検査データや不良記録が蓄積されています。

しかし、「検査はしているし、記録も残しているけれど、それを今後の改善にどうつなげれば良いのか分からない」と感じている企業は少なくありません。

品質データは、製品が設計・仕様通りにできているかどうかを判断するための情報です。また、不良が起きた場合にその原因や傾向を把握し、再発防止につなげるための材料でもあります。

|

品質データ(検査結果など品質に関するデータ)の例

|

単に「良・不良を記録する」だけで終わるのではなく、工程・設備・作業条件とひも付けて分析することで、品質を一定の高いレベルに保つことができるでしょう。

|

品質データの活用によって実現できること

|

これらの生産データを活用する場合には、例えば以下のようなツールを使用できます。

【品質データを活用できるツール例】

| 品質管理システム(QMS) | 活用できるデータ:検査結果、不良分類、是正処置履歴など ・検査項目や合否判定、不良内容を統一形式で蓄積・管理することができ、工程ごとの品質のばらつきを把握しやすくなる ・再発防止や対策状況の見える化にも有効 |

| BIツール | 活用できるデータ:不良発生数、不良率、時間帯別・工程別の品質推移など ・品質データをグラフ化・傾向分析することで、異常傾向の把握や重点改善領域の特定に役立つ ・現場責任者や経営層との情報共有にも有効 |

| 画像検査装置ログ分析ツール | 活用できるデータ:外観検査画像・異常検出データなど ・自動検査の合否やエラー傾向をデータ化する ・装置設定や検出精度の見直しに活かせる |

| トレーサビリティ管理システム | 活用できるデータ:製品履歴・作業履歴・検査履歴など ・不良が発生した際に関連する製品ロットや作業者・設備を素早く特定できる ・影響範囲を可視化して、迅速な判断ができる |

| ドキュメント管理システム | 活用できるデータ:是正報告書、QC活動履歴など ・改善活動や再発防止策の履歴を蓄積・共有できる ・同様の不具合発生時に、迅速な対応できるようになる |

例えば、BIツールで工程別の不良傾向を分析し、不良率の高い時間帯やラインを特定することで、検査基準や設備条件の見直しにつなげるといった改善が可能になります。

また、トレーサビリティ管理システムを導入して製造・検査の履歴を紐づけておくと、不具合発生時の影響範囲の特定や、迅速な社内報告・是正対応にも活用できます。

品質データは「あるけど使っていない」ことが多い領域です。記録の意味を見直して、工程や設備のデータとあわせて活用することで、品質を守るだけでなくムダな再発やクレームを未然に防ぐことにつながります。

3-3. 物流・在庫データ(搬送や入出庫などに関するデータ)

物流・在庫データとは、部品や製品の入荷・出庫・搬送・保管に関する情報全般を指します。

製造業では、既に何らかの在庫管理システムが導入されており、部品や製品の数量や保管場所を把握できているケースが一般的です。

しかし一方で、「入出庫と在庫がリアルタイムに連動していない」「拠点間の在庫情報が統合されていない」「在庫情報をもとにした自動発注や誤出荷防止まではできていない」といった課題を感じている現場も少なくないでしょう。

|

物流・在庫データ(搬送や入出庫などに関するデータ)の例

|

これらのデータをより高度に活用することで、在庫水準の最適化・作業効率の向上・誤出荷防止・レイアウト改善など、物流現場の継続的な改善に役立てることができます。

|

物流・在庫データを活用する方向性

|

これらのデータは、以下のようなツールを導入して活用することができます。

【物流・在庫データを活用できるツール例】

| 倉庫管理システム・在庫管理システム(WMS) | 活用できるデータ:入出庫履歴、在庫数量、ロケーション情報など ・倉庫内の在庫をリアルタイムで管理し、ロケーション別の在庫状況を正確に把握することができる ・過剰在庫や欠品リスクを抑え、調達・出荷の計画精度を向上させる |

| RFID連携管理ツール | 活用できるデータ:通過履歴、検品状況、位置情報など ・RFIDタグを使って製品や部品の移動を自動で記録できる ・搬送ルートの追跡や検品の自動化、誤配送の防止などに活用できる |

| SCM(サプライチェーンマネジメント)システム | 活用できるデータ:在庫回転率、補充履歴、納期、需要予測など ・生産・物流・販売のデータを統合し、需給バランスを最適化できる ・自動発注や在庫水準の見直しなど、全体最適の判断ができる |

| 倉庫作業分析ツール(工程分析ツール・動画解析など) | 活用できるデータ:作業ログ、誤出荷履歴、操作記録など ・倉庫内の作業者の動きやピッキング手順を可視化・分析する ・レイアウトや動線の改善、無駄な移動の削減につなげることができる |

例えば、RFID連携管理ツールとSCMシステムを組み合わせて導入すると、在庫の入出庫を自動で記録しつつ、在庫水準や回転率に応じて発注を自動化する運用が可能になります。人の判断や手作業に頼らずに、欠品も余剰在庫も発生せず自動で在庫管理・発注管理ができる状態を実現することができます。

特に、多品種少量生産や複数拠点を抱える企業にとっては、業務効率と在庫精度の両立を実現する強力な仕組みになります。

製造業においては、調達から出荷までの流れ全体を数値でしっかりと把握して、安定供給・在庫最適化・納期遵守を実現することが非常に重要です。

3-4. 設備データ(設備の稼働状況や保全履歴などに関するデータ)

設備データとは、生産設備の稼働・停止状況、点検・整備履歴、故障記録、さらには温度・振動・電力などの状態監視データまでを含む、設備に関するデータ・情報を言います。

製造業では、こうした設備の稼働状況や異常停止の履歴、定期点検記録などを、日々なんらかの形で記録しているものの活用できていないケースが少なくありません。

「設備が止まった時間」や「故障件数」は把握できていても、「なぜ止まったか」「どう防げたか」を分析して改善に活かす仕組みがない」といった課題を抱える現場は多いのではないでしょうか。

|

設備データ(設備の稼働状況や保全履歴などに関するデータ)の例

|

これらを収集・分析していくことで、OEE(総合設備効率)の改善や予防保全・予知保全の実現、故障による生産停止の削減といった大きな改善につながります。

|

設備データを活用する方向性

|

【設備データを活用できるツール例】

| 設備稼働監視システム | 活用できるデータ:稼働ログ、停止履歴、センサーデータなど ・設備の状態や稼働率をリアルタイムで監視し、異常時の通知や停止傾向の可視化ができる |

| 設備保全管理システム(CMMS) | 活用できるデータ:点検履歴、故障履歴、交換部品記録など ・故障や点検の履歴を一元管理し、適切な保全周期や人員計画を立てることができる |

| IoTセンサー・状態監視ツール | 活用できるデータ:温度・振動・音・電流など ・センサーからの情報をリアルタイムに収集し、異常の兆候をつかんで予知保全につなげる |

例えば、IoTセンサーと設備稼働監視システムを組み合わせて、振動や温度の異常傾向をリアルタイムで検知できるようにすると、従来は突発的だった故障の予兆を捉えて、計画的に保全作業を行う運用へと移行できます。

また、CMMS(保全管理システム)を使って点検履歴や故障件数を蓄積・分析することで、保全頻度の適正化や部品寿命の見直しが可能となり、無駄な交換や突発対応を減らすことができます。

設備に関するデータは、取っているつもりで「活用されていない」典型的な領域のひとつです。記録を可視化し、分析して改善に活かす仕組みを整えることで、突発停止や保全の属人化から脱却し、より安定した生産ラインを整備できるはずです。

3-5. 顧客関連データ(見積・図面・取引履歴などのデータ)

製造業におけるデータ活用と言えば、生産現場や品質管理に関する情報が中心とされがちですが、見積、図面、取引履歴などの「生産以外の業務データ」を活用することも、属人化の解消や業務効率の向上に大きく貢献します。

特に、営業部門や調達部門では、過去の対応履歴や取引条件、図面・仕様の変更履歴などが、個人の記憶やローカルファイルに依存したままになっているケースも少なくありません。

|

顧客関連データの例(営業・調達業務で活用できる情報)

|

こうしたデータを整理・共有・可視化することで、営業や調達、購買部門などでのミスの防止や属人化の解消、引き継ぎの簡略化、提案精度の向上など、多くのメリットが得られます。

|

顧客関連データを活用する方向性

|

顧客関連データを収集・分析・活用する場合には、以下のようなツールが選択肢となります。

【設備データを活用できるツール例】

| 営業支援システム(SFA) | 活用できるデータ:見積履歴、対応履歴、提案状況など ・過去の提案や対応を一元管理できる ・属人化を防ぎながら営業精度を高めることができる |

| 顧客関係管理システム(CRM) | 活用できるデータ:問い合わせ内容、納期変更、クレーム履歴など ・顧客対応の流れを可視化し、品質向上や再発防止に役立てられる |

| 図面・仕様管理システム(PDM) | 活用できるデータ:図面の履歴、改訂内容、承認プロセスなど ・設計変更の履歴を追跡・共有し、製造や購買との齟齬を防ぐ |

| EDI・受発注管理ツール | 活用できるデータ:受注内容、納期変更、出荷記録など ・商流の記録をデジタル化し、納期調整や在庫連携を効率化する |

例えば、SFAで過去の見積金額と採用/不採用の記録を集計することで、価格帯と受注率の傾向を把握し、次の提案戦略に活かすことができます。

また、図面管理システム(PDM)を通じて設計変更履歴を共有しておけば、調達や現場での仕様ミスや伝達漏れを防ぐことができます。

顧客や営業・調達に関するデータは、製造現場と比べて軽視されがちですが、業務の属人化や連携ミスの原因となりやすい部分だからこそ、見える化・共有化することで組織全体のパフォーマンスが底上げされます。

4. 製造業におけるデータ活用の企業事例4つ

ここまで、製造業におけるデータ活用の考え方や、活用すべきデータの種類・方向性について整理してきました。

なんとなく「自社でも活用できそうなデータ」「まず手をつけるべき領域」が見えてきたという方も多いのではないでしょうか。

この章では、実際に製造業の現場でデータ活用に取り組んでいる4つの企業事例をご紹介します。

|

製造業におけるデータ活用の企業事例4つ

|

どのようなデータを、どんな目的で、どのようなツールを使って活用したのか。リアルな取り組みを知ることで、自社での導入に向けたヒントやイメージをより具体的に描けるはずです。

「自社の課題に近いのはどれか」「似たようなやり方はできそうか」と照らし合わせながら、ぜひご覧ください。

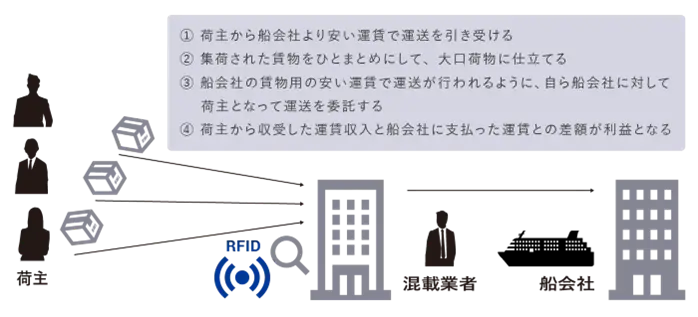

4-1. RFIDで荷物の動きを可視化して積載率を向上した事例

最初に紹介するのは、国際海上コンテナ輸送における「異業種混載」を実現するためにRFIDとデータ管理システムを導入して、積載率の向上と業務の効率化につなげた支援事例です。

機械部品やアパレル、日用雑貨といった異業種の小口貨物を混載し、コンテナの積載率を高めて輸送コストを抑える「異業種混載」に取り組んでいた物流会社では、貨物の動静(動き)の把握や検品作業の効率化が課題となっていました。

どの貨物が現在どこにあり、いつまでにどこへ届くのかを正確に把握する手段として、同社は国際標準準拠のRFIDの導入を決定しました。

本プロジェクトは複数ベンダーによる協業体制で進められましたが、RFIDのデータ管理システム構築と、蓄積されたデータを分析するDWH(データウェアハウス)構築をクエストが支援しました。

この結果、以下のような成果が得られました。

- RFIDのタグとリーダー/ライター、データ管理システムの組み合わせにより、貨物の動静が把握しやすくなり、業務の効率化と精度の高度化を実現

- 積載率向上によるコスト削減に加え、貨物の遅延情報をタイムリーに荷主へ提供できるなど、サービス向上にも貢献

- DWHに蓄積されたデータにより、今後の業務改善に活かせる分析体制を整備できた

- 発着地での検品作業も、RFIDの導入により大幅に効率化できた

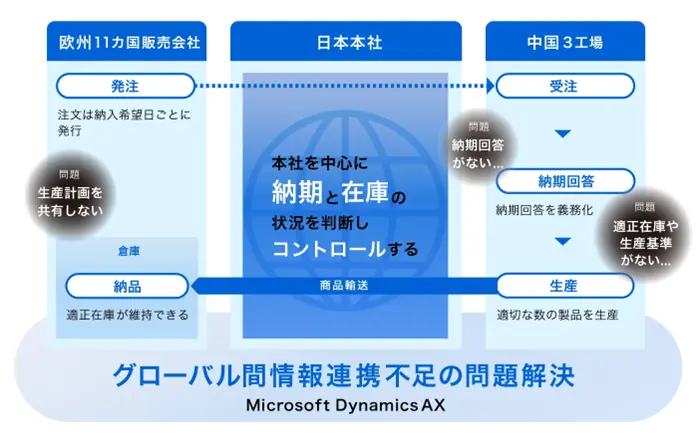

4-2. SCMシステム構築で在庫適正化・納期回答の仕組みを実現した事例

次に紹介する事例は、Microsoft Dynamics AXを基盤に「SCMシステム」を構築して、日本・欧州・中国の各拠点間での情報連携と在庫適正化を実現した例です。

ある電動工具メーカーでは、日本・欧州・中国それぞれの拠点で販売計画・生産計画が共有されておらず、情報が連携されていない状況でした。

具体的には、以下のような課題が発生していました。

- 生産計画の共有ができていない

- 適正在庫や生産の基準がなく、場当たり的な対応になっていた

- 納期回答がなく、追加発注によって過剰生産や過剰在庫が発生していた

- グローバルでの分散開発により障害が起こるリスクがあった

クエストは、本プロジェクトにおいてMicrosoft Dynamics AXを活用し、各拠点での情報を統合管理するSCMシステムの構築を支援しました。

これにより、以下のような成果を得ることができました。

- 可視化された共通基盤により、日本本社での状況把握と統制が可能になった

- 納期遅延や重複発注を抑制して在庫の適正化を実現でき、コストダウンを志向する現場づくりが進んだ

- TFS(Microsoftが提供するサーバー)により検証・本番移行の流れを効率化でき、開発リードタイムを短縮できた

グローバル間での情報共有と在庫適正化のしくみを構築することで、SCM全体の改善につなげることができたのです。

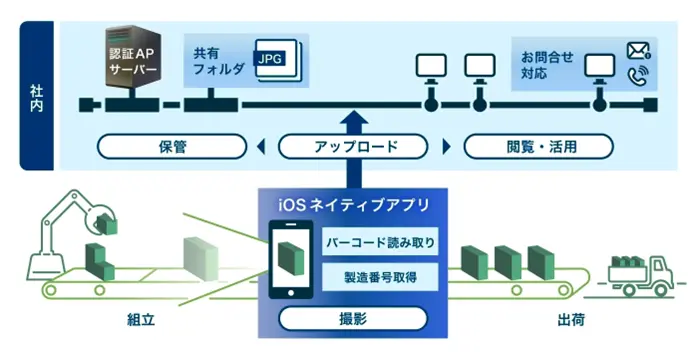

4-3. 製品写真と製造番号をひも付けて問い合わせ対応を効率化した事例

次に紹介する事例は、製造番号との自動ひも付けと検索性の向上を両立した写真保管システムを構築して、問い合わせ対応の効率化と現場業務の改善を実現できた事例です。

ある電設資材メーカーでは、お客様からの問い合わせに備え、出荷前の製品荷姿をデジタルカメラで撮影し、写真を保管していました。しかしながら、以下のような課題が残されていました。

- 撮影した写真と製造番号がひも付いておらず、検索や管理が煩雑

- 問い合わせ対応時に、該当写真をすぐに探し出すことができない

- 情報システム部には、「保管・検索の効率化」と「セキュリティ強化」の両立が求められていた

クエストは、既存の製造ライン運用に極力影響を与えず、簡単保管・簡単検索・高セキュリティを兼ね備えたシステムを提案・構築しました。

製造現場の非構造データ(画像)を整理・活用することで、問い合わせ対応の迅速化と業務改善を実現することができたのです。

- 問い合わせ対応時に画像をすぐに呼び出せるようになり、お客様を待たせる時間が大幅に短縮

- 写真がエビデンスとして活用され、顧客との認識齟齬の早期解決につながった

- 「保管・検索がかなり便利になった」とエンドユーザーの満足度も高く、情報システム部からも高評価をいただけた

スマートデバイスのビジネス現場への活用としても参考になる事例です。

4-4. 24時間365日の製造ラインを止めない仕組みを構築した事例

次に紹介するのは、24時間365日稼働する製造ラインを止めない仕組みを構築した例です。

クエストが支援する半導体製造会社では、24時間365日体制で製造ラインを稼働しています。同社の生産ラインは全自動化されており、各搬送装置・製造装置に指示を出す生産システムが稼働を司っています。

システムが停止すると製造ラインそのものが止まり、誤動作が発生すれば歩留まりに悪影響を及ぼすという状況にあります。現場では日々改善が行われており、マスタデータやプログラムの変更が頻繁に発生するため、安定稼働と柔軟な対応の両立が求められていました。

クエストは、生産システムの保守・運用を2交代制で実施し、以下のような体制を構築しました。

- 夜間でも現場で対応可能な要員を常駐させ、緊急連絡網を整備

- 開発済みのプログラムを本番同様のテスト環境で検証するためのテスト専門部隊を設置

- バグの混入を防ぐために、単体・結合テスト後の客観的なテスト体制を確立

これにより、24時間体制でトラブルを防止しつつ、継続的な改善と開発が可能な運用体制を支えています。IoT・AIの導入にも対応し、新技術を安全に生産ラインへ適用する取り組みが進行中です。

5. 製造業のデータ活用を進める4つのステップ

ここまで、製造業で活用できるデータの種類や活用方法、具体的な事例について紹介してきました。どのようなツールを使えばどんな効果が得られるか、イメージを持てた方も多いのではないでしょうか。

この章では、データ活用を「自社で実践していく」ために、どのようなステップで取り組めば良いかを整理して紹介していきます。

|

製造業のデータ活用を進める4つのステップ

|

前章までの内容も踏まえながら、自社ではどのようにデータ活用を進めるか方針を決めて進めていきましょう。

5-1. 活用するデータの種類と目的を明確にする

3章でまとめたデータの種類ごとの方向性や、4章の事例などを読んで、自社はどのあたりのデータを活用していきたいのか、方向性は見えてきているはずです。

【製造業における代表的なデータの種類と活用の方向性】

| データの種類 | 活用の方向性(例) |

| 生産データ | ・サイクルタイムを分析して、ボトルネック工程を特定する ・作業指示と実績を照合し、計画と実態のギャップを改善する ・作業時間を集計して、人員配置やレイアウトを最適化する |

| 品質データ | ・不良の多い工程や時間帯を特定して、工程改善につなげる ・ロット単位の検査データを分析して、ばらつきを見える化する ・不具合と設備稼働データを突き合わせ、原因を特定する |

| 物流・在庫データ | ・滞留在庫の傾向を把握して、発注頻度やロットサイズを見直す ・ピッキング履歴を分析して、作業手順や動線を最適化する ・在庫精度を高めて、欠品や棚卸差異を防ぐ |

| 設備データ | ・稼働・停止時間を分析して、改善すべき設備を絞り込む ・温度・振動ログを監視して、異常兆候を早期検知する ・保全履歴を共有して、トラブル対応の標準化を進める |

| 顧客データ | ・過去の見積条件を分析して、受注率の高い提案パターンを見つける ・図面・帳票とひも付けて、問い合わせ対応を迅速化する ・顧客別の要望や傾向を可視化して、営業判断に活かす |

まだ方向性が定まっていない場合には、もう一度「3. 製造業のデータ活用の種類・活用する方向性」に戻って、検討してみてください。

方向性が定まったら、その中で特に優先度が高いものを選んで、具体的に活用するデータや明確な目標設定まで行いましょう。

例えば以下のように、対象と目的を1対1でセットにしておくと、その後のツール選定や導入範囲も定めやすくなります。

- 設備の停止履歴を集計して、故障前の兆候を検知する

- 過去の不良発生データを分析し、工程改善につなげる

- 在庫推移データを活用して、発注量を適正化する

- 作業時間やサイクルタイムを把握して、レイアウトを最適化する

「まずどこから始めるか」が定まれば、あとは技術や仕組みでそれを支えていくフェーズに進めます。

5-2. 必要なツールと運用体制を整える

目標とデータが決まったら、それを実現する手段(ツール・運用体制)を検討します。具体的には、次のような要素がポイントになります。

- データをどう収集するか(センサー・システム連携・手入力)

- どこに保存・集約するか(クラウド・サーバー・Excel)

- どう見える化・分析するか(BI・MES・SCM・WMSなど)

- 誰が活用するか(現場/管理職/経営層)

- ここで重要なのは、「現場の負担が少ない形で整備する」ことです。

もちろん場合によっては大規模なシステムを構築することも大切ですが、現場の意見も取り入れながら既存業務に無理なく組み込める形での導入ができるのが理想です。

5-3. 小さい規模で始めて成果を検証する

導入するツールやシステムが見えてきたら、いきなり全社で展開するのではなく、まずは一部の工程や拠点など限定した範囲で試してみることをおすすめします。

トライアル運用してみることで、「実際にどれだけ効率化されたか」「どこに追加整備が必要か」「その仕組みは使いやすいものか」などを判断できます。合わない場合には、他のシステムと比較する余地もあるでしょう。

検証・改善サイクルを回しながら現場の納得感と協力を得ていき、本格導入していくのが失敗しないためのポイントです。

5-4. 他部門・他業務へ展開していく

小さな範囲で始めたデータ活用を検証・ブラッシュアップできたら、そこから他部門へ展開するフェーズに入ります。すでに検証フェーズで成功しているため、異なる部署への導入も比較的スムーズに行うことができるはずです。

また、部門の範囲を広げるだけでなく、活用するデータの種類を増やしていく方向性も検討していきましょう。ここでも、すでにデータ活用の知見があるため、スムーズに進めることができるでしょう。

最初に明確にした目的を軸にしながら、着実に活用対象と効果を積み重ねていくことが、製造業におけるデータ活用の現実的な進め方です。

ただし、全社展開する過程で、さらに改善すべきポイントが見つかることもあります。施策は一度完成したら終わりではなく、継続的に改善していくのがおすすめです。

6. 自社で進めるのが難しい場合はクエストに相談ください

ここまで、製造業におけるデータ活用の概要や活用できるデータの種類、メリット、進め方、企業の具体的な事例などを解説してきました。自社でも「何かできそうだ」とイメージが湧いてきた方もいるかもしれません。

しかし一方で、以下のような悩みや疑問が立ちはだかることも多いのではないでしょうか。

- 今あるデータを、どう整理すればよいか分からない

- システムやツールがバラバラで、活用につながらない

- 現場に負担をかけずに運用したい

- 可視化・分析をしてみたいが、仕組みが整っていない

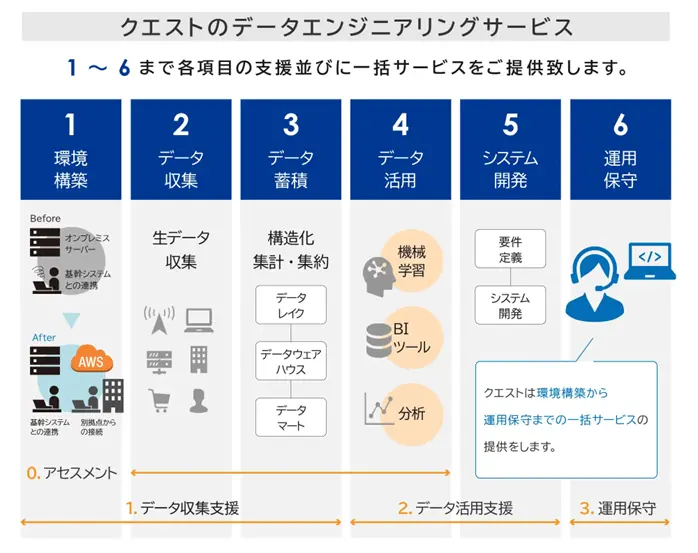

クエストでは、こうしたお悩みに対して、データ活用の環境構築やデータ収集の支援、データ活用のフェーズ、システム開発、そして運用保守まで、データ活用に必要なあらゆる領域をワンストップでサポートしています。

|

クエストが対応できる主な支援領域 ◆業務アプリケーションの開発

AWSやAzureなどのクラウドからオンプレミスまで、戦略設計、構築、運用監視、セキュリティ対策に至るまで、安定稼働を支えるIT基盤をトータルで整備します。

|

クエストのデータエンジニアリングサービスについてはこちらをご覧ください。

データ活用は、やみくもに始めると途中で挫折してしまうこともあります。だからこそ、最初から仕組みとして持続可能な基盤を構築することが重要です。

「やりたいことはあるが、どう進めれば良いか分からない」という段階でも、ぜひお気軽にクエストにご相談ください。実現可能な形に落とし込み、最適なパートナーとして並走いたします。

7. まとめ

本記事では「製造業におけるデータ活用」について解説してきました。最後に、要点を簡単にまとめておきます。

◆製造業のデータ活用とは?

・モノづくりの現場や経営を行う上で得られるさまざまな情報(=データ)を収集・整理・可視化・分析して、業務の改善や意思決定に役立てること

・製造業におけるデータ活用には5つのフェーズがある

◆製造業のデータ活用の種類・活用する方向性

・生産データ(製造・生産プロセスにかかわるデータ)

・品質データ(検査結果・不良発生履歴など品質に関するデータ)

・物流・在庫データ(搬送や入出庫などに関するデータ)

・設備データ(設備の稼働状況や保全履歴などに関するデータ)

・顧客関連データ(見積・図面・取引履歴などのデータ)

◆製造業におけるデータ活用の企業事例4つ

・RFIDで荷物の動きを可視化して積載率を向上した事例

・SCMシステム構築で在庫適正化・納期回答の仕組みを実現した事例

・製品写真と製造番号をひも付けて問い合わせ対応を効率化した事例

・24時間365日の製造ラインを止めない仕組みを構築した事例

◆製造業のデータ活用を進める4つのステップ

・活用するデータの種類と目的を明確にする

・必要なツールと運用体制を整える

・小さい規模で始めて成果を検証する

・他部門・他業務へ展開していく

まずは自社で扱っているデータを振り返り、小さな改善から取り組んでみてください。それが、将来の大きな変化につながる第一歩となるはずです。

データ活用の進め方や体制整備などで迷ったり困ったりした場合は、ぜひお気軽にクエストにご相談ください。